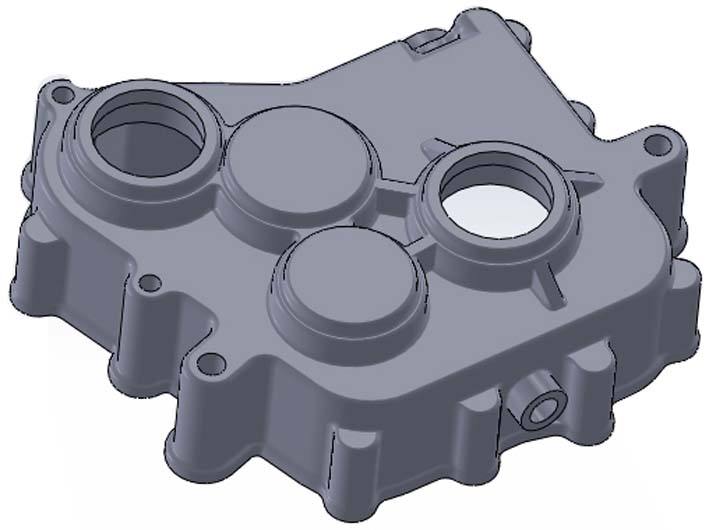

齿轮箱的结构特点和技术要求

变速箱形状复杂,壁薄,呈盒状,其表面有许多机加工零件,如轴承孔、叉轴孔、定位孔、螺纹连接孔以及变速箱上的各种安装平面,这些零件直接影响变速箱的装配质量和使用性能。因此,变速箱箱体的加工有严格的技术规范,如:轴承孔的尺寸精度一般为IT6~IT7,表面粗糙度Ra为1.6 ~ 0.8μ m,圆度和圆柱度为0.013~0.025mm,轴承孔之间的平行度为0.03~0.04mm,箱体连接面的平面度为0.05~0.08mm。

箱体加工的工艺分析

箱体是薄壁零件,夹紧时容易变形。因此,在加工中,不仅要选择合理的夹紧定位点,还要控制切削力。由于箱体上的孔系位置要求高,连接孔和连接面数量多,加工时需要采用工序相对集中的方法。这种结构特点和技术要求决定了加工中心是箱体加工的最佳选择。

以加工中心生产线为例,分析了前变速箱前壳的加工工艺:

□用专用铣床粗铣前端面;

□用专用铣床粗铣与中壳的连接面;

□在立式加工中心上,完成前端面的半精铣和精铣,钻攻前端面与离合器壳体的连接孔,钻铰拨叉轴孔和各种油孔;

□在卧式加工中心上,完成与中壳连接面、连接孔、叉轴孔的加工,粗、精镗轴承孔、叉轴孔;

□用卧式加工中心粗、精铣顶盖连接面、标志面、侧面动力输出面和各面上的连接螺纹孔;

□使用摇臂钻床钻斜油孔。

上述工艺流程的安排具有以下特点:

1.粗加工和精加工分开进行,可以消除零件内应力和变形,提高加工效率。

2.先加工作为精密基准的零件(前端面和两个工艺孔),使后续零件的加工有统一的工艺基准,简化后续设备和工装,减少工件的定位误差。

3.与传统的组合机床加工线相比,工艺路线大大减少,由原来的30多道工序减少到6道工序,减少了机床占地面积,减少了零件搬运过程中的碰伤。

4.灵活程度更高,一条生产线可加工多个品种,满足市场多样化需求。

5.高硬度、高切削速度的硬质合金刀具被广泛用于提高机床的加工效率。钻孔的切削速度可达120m/min,铣削的每齿进给量可达0.36~8mm,切削深度可达6~8mm,表1给出了加工中心(使用硬质合金刀具)和普通组合机床(使用高速钢刀具)在效率、精度和刀具成本方面的比较。可以看出加工中心刚性好,各主轴电机功率高。用硬质合金刀具代替组合机床常用的高速钢刀具,可提高加工效率3 ~ 5倍,大大提高加工精度。在量产时,完全可以满足产品和工艺的要求。虽然单台刀具成本略有增加,但从人工成本、设备折旧、产品性价比等方面来看,总成本大大降低。

6.机床具有自动测量和刀具磨损补偿功能,使轴承孔精镗等精加工工序的批量加工精度水平稳定在IT6级以上。

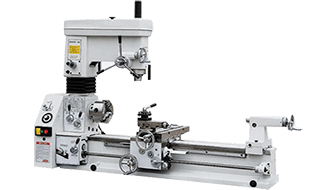

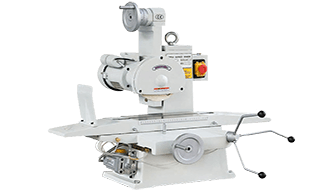

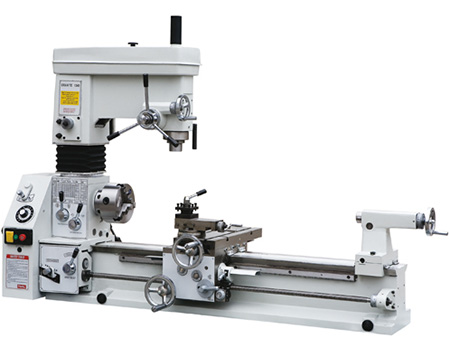

加工中心的选择

每个加工中心都有一定的规格,一定的功能和最佳的使用范围。加工中心分为卧式和立式。卧式加工中心适用于加工箱体类零件,如泵体、箱体等。立式加工中心适用于加工板类零件,如上盖、盖板、法兰等。同规格的卧式加工中心比立式便宜一半左右,使用效率也略差。所以用立式加工中心完成同样的工艺内容比卧式加工中心更经济,但是卧式加工中心的工艺性范围很广。因此,综合考虑价格和加工工艺的需要,生产线中卧式和立式加工中心的数量比通常在2: 1左右,基本实现了相对均衡的生产节奏。

1.机床规格的选择

机床最重要的规格包括工作台尺寸、移动轴数量、移动轴行程、主轴功率和扭矩、刀库容量和工作台额定载荷。

以伊顿变速器厂生产的最大箱体为例。箱体的基本尺寸为520mm×320mm×430mm。为了给安装夹具留出足够的空间,选用工作台尺寸为630mm×630mm的卧式加工中心。x、y、z轴行程分别为1000mm、800mm、810mm,主轴输出功率不低于20kW,最大扭矩466Nm。

因为箱体上的加工孔比较分散,所以机床工作台有360度分度功能。另外,双交换托盘可以有效提高工作效率。

通常在立式加工中心,刀库容量不小于20个;卧式加工中心的刀库容量应不小于40。刀库容量不宜过大,因为大容量刀库成本高,机构复杂,刀具管理复杂。每次更换新产品,机床调整人员都会根据工艺要求整理刀具。

2.机床精度的选择

根据箱体零件关键零件的加工精度,选择精度高的机床。机床的定位精度和重复定位精度反映了所有运动部件的综合精度,特别是重复定位精度,反映了轴的有效行程中任意定位点的定位稳定性,是衡量数控轴能否稳定可靠工作的基本指标。

加工中心数控系统的软件可以补偿控制轴的螺距误差和反向差,还可以补偿传动链中各环节的系统误差的稳定性。进给传动链中的反向动量损失也可以通过反向间隙补偿功能进行补偿。比如数控轴正向给定的运动指令是40mm,测得的运动距离是39.985mm,可以称之为反向损失0.015mm的动量,数控系统补偿0.015mm的移动量就可以将坐标移动到原点。机械传动链和各轴驱动伺服元件工作特性不良造成的重复性误差无法通过插补完全补偿。

3、机床的使用效率

在加工过程中,主轴转速是由工件的材料决定的。例如,加工有色金属时,必须选择较高的速度。影响加工效率最重要的因素是换刀时间,因为像箱体这样的复杂零件,每加工一个成品零件需要换40 ~ 50把左右的刀具。采用带机械臂的滚子凸轮换刀机构(与帽式换刀机构相比),换刀时间大大缩短,约5.5s

加工中心常用的工具和夹具

1、夹具的选择

夹具是零件加工的重要保证。只有夹具设计合理,才能方便零件安装,满足加工精度要求。因此,在设计夹具时,应考虑以下因素:

(1)工件定位基准及装夹要求:加工中心为多工序集中加工。在一次装夹中,零件要进行粗铣、粗镗、精铣和精镗,夹具要能承受较大的切削力,并满足定位精度的要求。

(2)夹具、工件、机床工作台的连接方式:加工中心工作台应有基准T型槽、转盘中心定位孔、工作台侧面基准等。

(3)设计夹具时,必须考虑刀具轨迹:夹具不能干涉各工序的刀具轨迹。比如用端铣刀加工零件时,在进给路径和进给路径上不能干涉夹具的夹紧螺栓和压板;如钻头、镗刀杆等。都容易与夹具发生干涉,可以考虑在加工箱体时利用其内部空间来布置夹紧装置。

(4)夹具设计必须考虑夹紧变形:零件粗加工时,切削力较大,需要较大的夹紧力。但要防止工件被夹紧变形,夹具的支撑点、定位点、夹紧点一定要仔细选择,压板的夹紧点要尽量靠近支撑点,避免给零件的无支撑区域增加夹紧力。

(5)夹具必须易于拆卸:夹具的夹紧方式有液压夹紧、气动夹紧和手动夹紧。在被加工零件毛坯尺寸合格的情况下,利用液压拧紧和气动夹具,可以提高零件拆装的效率。

(6)对于批量小、品种变化频繁的零件,应优先采用成组夹具或组合夹具,以节省夹具成本和准备时间。

2.刀具的选择

加工中心使用的刀具分为刀柄部分和刀具部分。刀具与一般刀具相同,如钻头、丝锥、镗刀、铰刀等。但是必须考虑刀具的直径、长度和自重。

(1)刀柄类型:不同规格的机床和不同的厂家,选用不同规格和系列的刀柄。常用工具手柄分为BT系列(常用)、CAT系列和DIN系列(德国常用)。刀柄的规格根据机床规格的不同分为30、40、50等品种。

(2)选择刀柄和刀具的注意事项:首先要考虑刀柄的通用化。比如伊顿变速器厂有30台液压钳加工中心,但刀架只有两种。卧式加工中心选用BT50刀架,立式加工中心选用BT40刀架,既提高了刀架的利用率,又降低了刀具管理的成本。其次,首选标准工具,尽量减少专用工具的使用。专用刀具适合大批量生产,比如复合刀具,可以有效节省加工时间。但在目前汽车零部件多品种、小批量的生产条件下,使用专用刀具并不是一种经济的选择。

3.加工中心附件的选择

冷却、保护、排屑、主轴油温控制、冷却液温度供应控制等附件要求高可靠性。加工中心机床冷却保护装置设计的合理性是衡量机床综合水平的重要标志。卧式加工中心冷却液喷射采用多头多管喷淋冷却冲洗,并有主轴内冷却装置,使刀具具有内冷却功能。

总结

与传统的组合机床相比,加工中心用于加工箱体类零件,在提高加工质量、提高生产效率、降低生产成本方面效果显著。在选择加工中心时,必须考虑其加工经济性,即必须考虑机床规格、切削参数、夹具、工件材料、生产批量等方面。此外,人员的素质培训也至关重要。

更多资讯

2023-01-17

2022-09-17

2022-09-09

2022-08-24

2022-08-11

2022-08-05

15653996966

15653996966